Rīgā grobiņnieki 3D krāsnī cep detaļas pasaules lielākajām lidmašīnām

Latvieši prot cept ne tikai pankūkas, bet arī detaļas lidmašīnām. Rīgā, lielā angārā Braslas industriālajā centrā, ar lieliskiem panākumiem darbojas 3D drukas uzņēmums “AM Craft”. Pilnīgi iespējams, ka lidmašīnā esat licis elkoni uz sēdekļa roku balsta, kas tapis šajā modernajā smēdē.

Šis ir viens no Eiropas lielākajiem 3D drukas centriem, vairāk nekā 30 000 te ražotu detaļu jau iebūvēts “Airbus”, “Boeing”, “Embraer”, citās lidmašīnās un specializētajos helikopteros. Gluži kā daudzi moderno tehnoloģiju uzņēmumi “AM Craft” aizsākās garāžā, un tas nav tēlains salīdzinājums, bet nu ir Latvijā pirmais uzņēmums, kas saņēmis Eiropas līmeņa sertifikātu, lai ražotu lidmašīnu un helikopteru iekšējās apdares detaļas.

Aizsākums mazpilsētā

“Viss sākās pirms divpadsmit gadiem Grobiņā, kad kopā ar manu partneri Didzi Dejus, kurš pats ir grobiņnieks, nopirkām pirmo 3D printeri un drukājām visu, ko vien pasūtīja. Aiz “Elvi” veikala bijušajā garāžā mums bija iekārtota ražotne,” “Kas Jauns Avīzei” atklāj “AM Craft” līdzīpašnieks Jānis Jātnieks.

Jaunie censoņi savam pirmajam uzņēmumam “Baltic 3D.eu” piesaistīja Lauku atbalsta dienesta finansējumu printera iegādei un sāka mācīties, ko nozīmē veidot ražošanas biznesu. Pamazām nāca sapratne – ja nevarēja klientam palīdzēt, vienalga atrisināja viņa problēmu.

“Mums bija partneri no Eiropas, izveidojām arī diezgan lielu klientu loku, kurus apkalpojām ne vienmēr paši, visu ražojot, bet arī piesaistot citus, un vienā brīdī sapratām, ka mums ir būtiski jāpalielinās. Bijām jau iemācījušies, ko mūsu klienti vēlas, kādus materiālus. Pieteicāmies jaunam fondu projektam un izveidojām ražotni Rīgā, 2013. gadā nodibinot “Baltic 3D.eu”. 2015. gadā īstenojām lielāku projektu un, lai arī “AM Craft” dibināts 2019. gadā, aktīvu darbību sākām 2022. gada aprīlī. Pa vidu bija izstrāde un pētniecība, jo, kā zināms, kovida laikā ar aviāciju vispār nekas nenotika,” turpina Jātnieks.

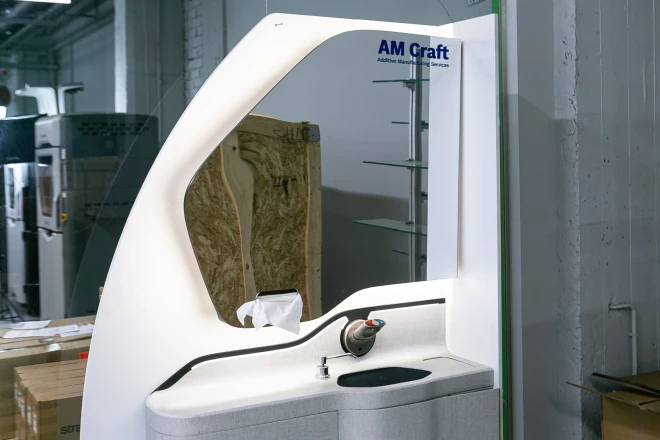

Ieskats "AM Craft" 3D drukas centrā

Latvieši prot cept ne tikai pankūkas, bet arī detaļas lidmašīnām. Rīgā, lielā angārā Braslas industriālajā centrā, ar lieliskiem panākumiem darbojas ...

Starp medicīnu un aviāciju

Laika gaitā jau bija izmēģināts drukāt detaļas auto un elektroprecēm, arī ortozes un protēzes. Bija jāizlemj – medicīna vai aviācija, un uzņēmēji izvēlējās pēdējo. Pirmā lidaparāta detaļa – sienas līste – bija izprintēta jau 2017. gadā, tā ka viss nenotika pēkšņi.

Uzņēmējs skaidro: “Bijām nonākuši pie slēdziena, ka, izmantojot šāda veida iekārtas, aviācija ir tā industrija, kurā ir vislabākā atbilstība gan no ražošanas precizitātes viedokļa, gan izsekojamības un sertifikācijas iespējām, gan arī no materiālu un iekārtu veiktspējas. Aviācijā var novērtēt visus aspektus, ko sniedz mūsu lielie, industriālie 3D printeri.”

Lai izveidotu automatizētu ražošanas līniju Rīgā, izdevās piesaistīt Eiropas Savienības finansējumu. Gandrīz visas iekārtas iegādātas no ASV un Izraēlas uzņēmuma “Stratasys”, kas dibināts pirms vairāk nekā 30 gadiem. “Mēs bijām klienti, bet nu jau esam kļuvuši par partneriem, viņi novērtē to, ko mēs darām, un šobrīd ir arī investori mūsu uzņēmumā. Mēs noteikti esam lielākais un aktīvākais šāda veida viņu iekārtu izmantotājs,” stāsta Jātnieks.

Projekta ietvaros iegādātas četras jaudīgas 3D printēšanas iekārtas “Stratasys F900”, kas spēj izdrukāt 90x60x90 centimetru lielas detaļas, un 3D skeneris. Visa automatizācija un iekārtas kopumā izmaksāja ap 2,2 miljoniem eiro, nekā lielāka un jaudīgāka šajā jomā nav

Jātnieks neslēpj, ka šāda uzņēmuma nebūtu, ja ne pirms pieciem gadiem Eiropas Rekonstrukcijas un attīstības fonda projekts “Digitāli kontrolētas plastmasas produktu ražotnes izveide, radot automatizētu industriālo 3D printeru līniju”.

Uzņēmums izmanto arī Latvijā ražotas uzņēmuma “Peruza” iekārtas un “Aranet” sensorus. “Esam ļoti priecīgi, tas ir labākais, ko esam atraduši. Mums jāzina, kāda katrā telpā ir temperatūra un mitruma procents. Ļoti daudzi procesi telpās ir digitalizēti un automatizēti, mums nav jāveic apgaita un viss jāpiefiksē.”

No roku balstiem līdz tualetei

Kas tad šeit top? Jātnieks mums parāda lidaparāta tualetes moduli, ar kuru paredzēts iepazīstināt klientus jaunākajā pasaulē lielākajā lidmašīnu interjera starptautiskajā izstādē Hamburgā. “Šobrīd viss, ko ražojam, domāts civilās aviācijas lidmašīnām. Agrāk tas bija darināts pilnīgi no metāla un kompozītrisinājumiem, šobrīd 3D printēts tikai no plastikāta.” Drukātavā top detaļas, sākot no visvienkāršākajiem roku balstiem, beidzot ar lidaparātu tualetēm.

“Mēs esam Latvijas vēsturē pirmais uzņēmums, kurš saņēmis Eiropas Savienības Aviācijas drošības aģentūras sertifikātu, ka drīkstam ražot detaļas civilajai aviācijai,” lepojas Jātnieks, rādot moduļus krēsliem un uzlabotus kāju balstus. Arī bagāžas nodalījums svaigi sagatavots izstādes vajadzībām.

21. gadsimta kalēju krāsns

Senatnē vajadzēja kalēju, lai tiktu pie naglām, pakaviem un daudzām citām dzelzs lietām, jau pirms tūkstošiem gadu izmantoja bronzas veidnes, bet kā detaļas izkaļ 3D printerī? Savā ziņā var salīdzināt ar kalēja ēzi.

“Lielās iekārtas strādā kausējot, iekšpusē ir liels siltums, vairāk nekā 200 grādu, karstāk nekā cepeškrāsnī. Ņemot plānu plastmasas stieplīti, tā tiek kausēta, izklāta uz šā laukuma, lai veidotu detaļu slānīti,” skaidro Jātnieks. Slāni pa slānim veidojas gala produkts.

Saņemot detaļas paraugu, to pārvērš attēlos ar 3D skenera palīdzību, notiek darbs ar dizaina programmatūrām. “Bieži vien mēs pat nezinām, kam detaļa paredzēta. Mums tiek atsūtīts rasējums un instrukcija, kā to saražot, un mēs to darām. Sarežģītākās lietas šobrīd veicam speciālam klientam, ražojam komponentes trenažierim, kas tiks iebūvēts privātajā lidmašīnā. Klients atrodas Vācijā, un mēs sagatavojam visus apdares komponentus,” Jātnieks demonstrē gatavu veikumu.

“Materiāls ir ļoti izturīgs. Es nemānos, apgalvojot, ka simtprocentīgi visas detaļas, ko mēs piegādājam, ir labākas tehniski, mehāniski vai funkcionāli,” uzsver Jātnieks. Detaļas arī tiek krāsotas ar speciālām aviācijai paredzētām krāsām, kuras apstiprinājis klients un uzņēmums pārbaudījis.

Laiks vienas detaļas izdrukāšanai ir dažāds, ir tādas, kas top desmit minūtēs, un ir reizes, kad ražošana aizņem vairāk nekā 80 stundu. Viss atkarīgs no lieluma, blīvuma, tilpuma. Materiāls – polieterimīds, sertificēts aviācijai.

Visu var izsekot

Civilajai aviācijai ir stingra kārtība, kas nosaka, kādā veidā uzņēmums pārliecinās par materiālu izturību. Tiek regulēts gan tas, kā iepērk materiālu, gan izsekota tā plūsma ražotnē. “Mums jāspēj izsekot detaļas pirmsākumi līdz pat granulai, no kuras tiek saražots, piemēram, stieples materiāls. Tas viss ir izdarāms,” teic Jātnieks.

Uzņēmuma pieredzē bijis pasažieru sēdekļa roku balsts, kas 99% gadījumu lūzis vienā un tajā pašā vietā. Kopā ar klientu meklēts risinājums, un latvieši izstrādājuši izturīgāku un vieglāku variantu. “Oriģināls sver apmēram 120 gramu, bet mūsējais 80 gramu,” priecājas Jātnieks. Aviācijā svaram ir liela nozīme. “Ar mūsu ražotajām detaļām lidojums ir par 150 kilogramiem vieglāks.”

Starptautiska komanda

“AM Craft” strādā ap 20 darbinieku, ir arī partnerražotne Dubaijā, kur nodarbināti pieci cilvēki. Vēl ir uzņēmums Singapūrā, trīs pārdevēji no Čehijas, viens valdes loceklis un attīstības direktors ir no Minesotas ASV.

“Šogad esam kvalificējuši vēl vienu partnerražotni pie Minhenes un līdz gada beigām ceram to pašu izdarīt arī Teksasā. Igauņu lidmašīnu apkopes organizācijas bijušais darbnīcas vadītājs šeit strādā par ražotnes vadītāju. Nupat pie mums sācis strādāt bijušais “Airbus” darbinieks ar vairāk nekā 40 gadu pieredzi šajā jomā – Maikls Telkamps. Pievienojies komandai, lai palīdzētu mums attīstīties un augt,” Jātnieks ieskicē komandas starptautisko vērienu.

Klienti ir visdažādākie, “Smartlynx”, “airBaltic” skandināvu SAS, Polijas nacionālā lidsabiedrība LOT. Jātnieks: “Mēs palīdzam ļoti daudziem uzņēmumiem, kuri gan kovida, gan ģeopolitisko notikumu pamudināti mainījuši piegāžu ķēdes. Bieži vien detaļas, kuras mēs ražojam, neviens cits pasaulē vairs neizgatavo vai piegādes laiki ir 9, 12 vai pat 18 mēneši.”

Jātnieks uzsver, ka šeit ražo ne tikai rezerves detaļas, lai lidmašīnu varētu turpināt izmantot, bet arī sākts apgādāt “Airbus” un “Embraer” vēl topošos gaisa lainerus, konkrēti tualešu interjeram.

Interesanti, ka, piemēram, Trampa tarifi šo uzņēmumu neskars, un par to jāpateicas attālinātās ražošanas iespējām. “Uz ASV digitāli aizsūtīsim dizainu, bet saražos uz vietas vietējais uzņēmums. Mēs paturēsim šīs detaļas intelektuālo īpašumu kā tie, kuri to izstrādājuši un sertificējuši,” atklāj Jātnieks.

Ar valsts un Eiropas atbalstu

Jātnieks saka paldies Latvijas Civilās aviācijas aģentūrai un jūt atbalstu arī no valdības: “Mūsu uzņēmums nestrādātu, ja nebūtu valsts atbalsta programmas.” Tas ir būtiski arī tam, lai veiktu pētījumus un veidotu savu datu bāzi, ko piedāvāt klientiem, ir iespējams pētīt un meklēt labākos materiālus, projektos piedalās Rīgas Tehniskā universitāte un Cietvielu fizikas institūts.

“Esam vieni no vadošajiem pasaulē šīs tehnoloģijas izpētē un zinātnisko rakstu gatavošanā,” lepojas Jātnieks. “Pavisam godīgi, ja nebūtu šo dažādo valsts un Eiropas fondu atbalstu, mēs nebūtu tur, kur esam. Kovidlaikā visi mūsu aviācijas klienti pazuda, bet ļoti daudzus mēnešus mēs varējām fokusēties uz papildu izpēti, gan tehnoloģijām, gan materiāliem.” Tagad tas atmaksājas.